Da problema a risorsa. Come i rifiuti pericolosi a rischio infettivo si trasformano in fonte di energia. Arriva da Bari l’innovativa soluzione al problema dei rifiuti sanitari, per i quali qualche tempo fa l’ONU lanciò addirittura un allarme: gessi e bendaggi, cannule e drenaggi, bisturi, aghi e fiale. Una tecnologia rivoluzionaria, un impianto (denominato Ecosyst) che trasforma un pericolo in una opportunità: Mario Damiani, imprenditore barese di 46 anni, si candida in questo modo ad autentica eccellenza del settore, a livello mondiale.

Cos’è Ecosyst?

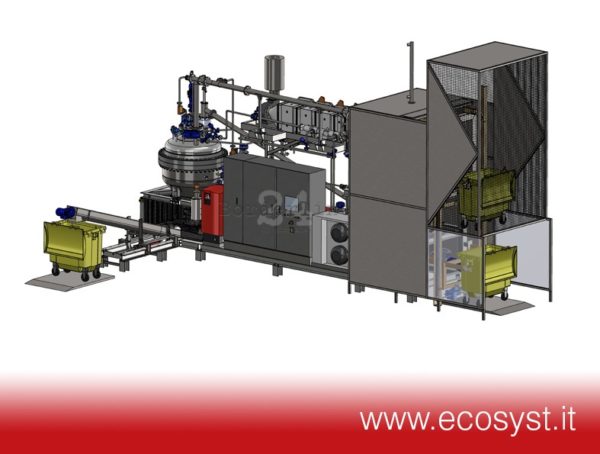

Ecosyst è un impianto completamente automatizzato di triturazione e sterilizzazione a vapore dei rifiuti sanitari pericolosi a rischio infettivo. Ecosyst è una soluzione innovativa ed ecologica al problema del trattamento di questo tipo di rifiuti garantendo enormi vantaggi.

In quali termini?

Ambientali, economici e legati ai fattori di rischio del trasporto su gomma.

Di quali rifiuti parliamo?

Parliamo di tutti i rifiuti prodotti da cliniche pubbliche e private, laboratori indipendenti, micro-raccolta proveniente da studi dentistici e laboratori di analisi. Rifiuti che hanno un altissimo potere infettivo, con la nostra tecnologia eliminiamo e trasformiamo il rifiuto da pericoloso a non più pericoloso.

Come nasce il brevetto?

Il brevetto nasce con l’obiettivo di sostituire l’inceneritore. Ho investito in questo progetto iniziando con la realizzazione di piccoli prototipi funzionali, per capire quali risultati si ottenevano sia sotto l’aspetto di processo (utilizzando come agente sterilizzante il vapore saturo sotto pressione), sia sotto l’aspetto meccanico (utilizzando elementi meccanici che potessero lavorare in sinergia), mettendo sotto stress l’impianto in funzione e monitorando tutte le fasi. Il costante lavoro di Ricerca e Sviluppo, l’unicità e l’originalità del processo mi hanno permesso di ottenere il brevetto.

E…?

Mi sono reso conto che si poteva puntare su questo programma e quindi ho investito tutti i risparmi accumulati con sacrificio in venticinque anni e mi sono inoltre impegnato con istituti di credito. Ho creduto fino alle fine al progetto, rinunciando a tante cose e privando me stesso e la mia famiglia della stabilità e della serenità, lavorando duramente anche di notte. In seguito sono stati realizzati altri prototipi più grandi e infine quello definitivo, testato dall’Università degli Studi di Bari con risultati eccellenti ottenendo anche il parere positivo dall’ISPRA.

Poi è iniziata l’industrializzazione dell’impianto: chi può fruire della vostra tecnologia?

La tecnologia essendo di facile installazione può essere collocata in qualsiasi Stato di tutti i continenti, serve solo un attacco elettrico e un attacco idraulico. Il rifiuto sterilizzato finale viene recuperato come CDR (Combustibile Derivato da Rifiuto), equiparabile ad un qualsiasi rifiuto casalingo e, a sua volta viene trasformato in CSS (Combustibile Solido Secondario), eliminando semplicemente metalli e vetro. Infine può essere anche riutilizzato per impianti a recupero energetico.

Come funziona il processo?

Il processo inizia appena viene caricato sull’impianto un cassonetto da 770 litri pieno di materiale; una bilancia ne rileva il peso e lo comunica subito al Plc (programmable logic controller ndr). Dopo aver caricato la tramoggia, parte la fase di triturazione, il rifiuto viene ridotto dell’ottanta per cento in volume e diventa irriconoscibile con pezzatura di circa due centimetri. I filtri si attivano e trattengono sia gli elementi contaminanti che le particelle pericolose; sotto al trituratore vi è un’area di stoccaggio dalla quale il rifiuto viene trasferito tramite una spirale nella camera di sterilizzazione. Lì il processore attiva la fase di sterilizzazione con vapore saturo ad alta pressione. La camera è il cuore di tutto il sistema, è il mio brevetto. Infine vi è la fase di raffreddamento: il rifiuto sterilizzato viene scaricato in un cassonetto di stoccaggio, pesato e registrato dal sistema (la tecnologia a bordo quadro, prevede una stampante integrata al fine di archiviare i parametri più importanti del ciclo), come previsto dalla normativa UNI 10384/94.

A questo punto si ottiene un tipo di rifiuto “innocuo”?

Sì, a questo punto inizia la fase di recupero del combustile solido secondario che può essere utilizzato per realizzare dei pellet di qualità con un alto potere calorifico e quindi utile per impianti di recupero energetico.

Come vengono smaltiti i filtri?

L’operatore non ha alcun contatto con il filtro pericoloso grazie al sistema “bag‐in/bag‐out” che prevede l’insaccamento del filtro esausto, che a sua volta verrà utilizzato come rifiuto stesso, da smaltire all’interno dell’impianto fino alla sterilizzazione nella camera.

Il vapore, invece?

Il vapore dopo esser stato trattato dall’impianto viene recuperato, condensato e integrato nel ciclo produttivo. Anche in questo caso sono riuscito grazie ad un complesso lavoro di R&S, ad eliminare odori, metalli pesanti e altro derivante dal processo di sterilizzazione. È un impianto ecologico e autosufficiente. La tecnologia utilizza vapore saturo sotto pressione ed è stata progettata per non produrre liquidi di scarto di fine ciclo. In questo modo si evitano: l’allacciamento alla rete fognaria; liquidi contaminati e/o infetti; la strumentazione di monitoraggio e analisi in continuo degli scarichi in fogna; i costi di gestione per lo stoccaggio e lo smaltimento dei liquidi pericolosi.

Quanto tempo è occorso per l’ottenimento del brevetto?

Per ottenere questo brevetto sono stati investiti tempo e risorse finanziarie importanti. Sarei potuto entrare nel mercato quattro anni fa, ma l’azienda non era ancora pronta sia a livello produttivo che commerciale; oltretutto l’azienda non era ancora pronta per seguire il post vendita, la manutenzione, il perfezionamento e la gestione degli impianti. Da quest’anno ho potuto industrializzare e commercializzare la tecnologia.

Oggi come siete strutturati?

Esistono due indirizzi industriali: la vendita dell’impianto con piano di manutenzione come Eco.system e l’apertura dei centri di raccolta in tutto il mondo, rispettando le normative dei singoli Paesi di riferimento, come Ecosyst Service.